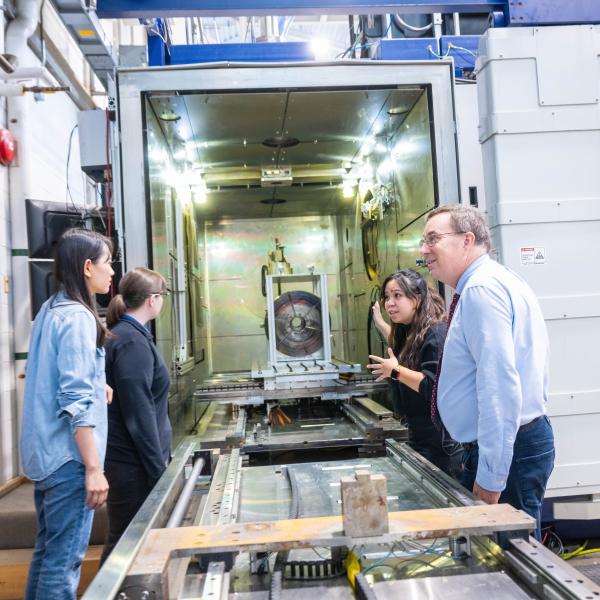

Lorsqu’ils ont besoin d’outils de surveillance et de reconnaissance performants, les secteurs de la sécurité et de la défense, de même que les entreprises, font appel à WESCAM. Cette filiale employant 1 250 personnes et appartenant au groupe de défense mondial L3Harris Technologies (principalement en anglais) produit des systèmes d’imagerie électro-optiques et infrarouges de pointe capables d’identifier des objets à très longue distance, même dans des conditions météorologiques défavorables.

Or, il n’est pas aisé de répondre aux exigences rigoureuses de cette clientèle. Les caméras de haute technologie fabriquées par WESCAM comportent plus d’un millier de composants, allant des imageurs thermiques et des processeurs infrarouges aux isolateurs de vibrations et aux échangeurs thermiques. De plus, toutes ces pièces de précision doivent tenir dans une sphère compacte susceptible d’être installée sur des avions, des bateaux ou des véhicules terrestres, et être suffisamment fiables pour résister à d’exigeantes missions, allant du renseignement jusqu’aux opérations de recherche et sauvetage.

C’est pourquoi l’entreprise de Hamilton, en Ontario, collabore avec le Centre d’innovation en fabrication additive (en anglais seulement) du Collège des arts appliqués et de technologie Mohawk (en anglais seulement) situé à proximité.

« C’est grâce à la fabrication additive que toutes les pièces se tiennent, explique Nick Moore, ingénieur chez WESCAM. Cette technique nous permet de produire des pièces qui ne pourraient être fabriquées autrement. »

À l’avant-garde de la fabrication additive

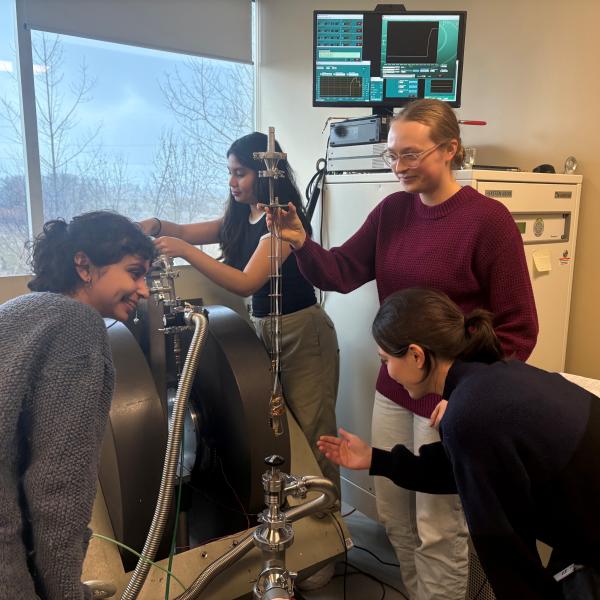

Grâce au financement octroyé par la FCI en 2013, le Collège Mohawk est devenu le premier établissement d’enseignement de l’Ontario à acquérir une imprimante 3D métal. Les contributions versées ultérieurement par la FCI conjuguées à d’autres investissements lui ont permis de rester à la fine pointe de la technologie.

Aujourd’hui, le Centre d’innovation en fabrication additive collabore avec divers partenaires du secteur industriel afin de relever leurs défis en matière de fabrication, d’optimiser leurs processus et de mettre au point de nouveaux produits à l’aide d’une gamme d’équipements destinés aux trois principaux types d’impression 3D, à savoir le dépôt de fil fondu, la projection de liant et le frittage sélectif par laser.

Depuis 2014, le laboratoire a mené plus de 350 projets de recherche appliquée. Parmi ceux-ci figurent des projets à double usage ainsi que dans le domaine de la défense en collaboration avec des partenaires, tels que WESCAM, Burloak Technologies, MDA Space et General Dynamics (en anglais seulement).

Le centre collabore également avec des entreprises issues des secteurs de la fabrication, de l’aérospatiale, des soins de santé et des matériaux, ainsi que des établissements d’enseignement postsecondaire, et ce, dans le but de concevoir des produits allant des brosses à cuvette de toilette aux outils d’inspection de barres de combustible nucléaire.

« Nous pouvons compter sur une équipe talentueuse, capable de trouver des solutions à tous les problèmes », affirme Simon Coulson, directeur général du Centre d’innovation en fabrication additive.

De plus, le centre peut offrir des séances de formation portant sur les dernières technologies de fabrication additive et recommander les meilleurs outils susceptibles de répondre aux besoins particuliers d’une entreprise.

« C'est un guichet unique où tout le monde peut venir en apprendre plus sur la fabrication additive et ses avantages », explique-t-il.

Le prototypage et bien plus encore

De nombreuses entreprises reconnaissent les avantages de la fabrication additive, notamment lorsqu’il s’agit de concevoir un prototype de nouvelles pièces ou de nouveaux appareils. En collaborant avec le Centre d’innovation en fabrication additive, WESCAM peut tester différentes idées et conceptions en vue de créer de nouvelles pièces sur mesure.

Toutefois, les applications de cette technologie dépassent largement le seul prototypage. Dans certains cas, la fabrication additive peut remplacer les méthodes traditionnelles, explique Simon Coulson, citant l’exemple d’un pistolet à carburant destiné aux moteurs d’avion.

« En passant de la fabrication traditionnelle à la fabrication additive, nous avons réussi à augmenter de quatre à cinq fois la robustesse de la pièce, explique-t-il. Une amélioration qui permettra de réaliser des économies substantielles tout au long de la durée de vie de l’avion. »

La fabrication additive peut également aider les nouvelles entreprises à franchir un passage très délicat dans leur parcours de R-D, c’est-à-dire ce fossé entre le moment où les commandes commencent à affluer, mais où les ventes ne sont pas encore suffisantes pour justifier le coût initial des équipements de fabrication traditionnels.

Selon Nick Moore, le Centre d’innovation en fabrication additive donne au secteur manufacturier de l’Ontario une longueur d’avance alors que celui-ci se trouve à un moment charnière. « Grâce au centre, nous pouvons utiliser et optimiser sans cesse les nouvelles technologies, ce qui nous permet de rester à l’avant-garde, tout en préservant ces technologies et ce savoir-faire au Canada », explique-t-il.

Le projet de recherche présenté dans cet article est également financé par le Conseil de recherches en sciences naturelles et en génie du Canada.